Зачем, казалось бы, стабильно работающему заводу нужна MES-системаспециализированное прикладное программное обеспечение для решения задач синхронизации, координации, анализа и оптимизации выпуска продукции на производстве управления производственными процессами? На какие показатели повлияет ее внедрение? И как плавно и последовательно трансформировать предприятие до уровня Индустрии 4.0

подход к производству, когда на заводах и фабриках внедряют информационные технологии: полная автоматизация, руководство процессами в режиме реального времени и т.п.?

В партнерском материале с Olsom представители компании отвечают на эти вопросы.

Для своих клиентов мы разработали небольшую инструкцию, которая объясняет особенности каждого этапа преобразования. Мы попытались просто и понятно расписать свой опыт на примере небольшого предприятия, которое производит пластиковые детали. Благодаря таким дорожным картам руководители могут распланировать процесс развития на годы вперед.

Этот материал вскоре станет очень актуальным и для украинских предприятий, которые смогут повысить уровень производства до международных стандартов качества, чтобы конкурировать на открытых европейских рынках.

Дано: небольшое предприятие с простой системой планирования

Рассмотрим начальную стадию предприятия: снабжение базовым сырьем и дополнительными комплектующими, термопласт-автоматы, сборочные линии, отправка. Завод получает сырье, производит определенное количество деталей в день. Отчеты о производственном процессе и производительности составляют раз в неделю, документооборот в основном бумажный. Исходя из этих данных, работники планируют заказ сырья, отгрузку клиентам и так далее.

Как правило, такие компании уже владеют одной из систем класса ERPсистема планирования ресурсов предприятия. Это позволяет планировать, но не позволяет правильно реагировать на текущие вызовы. Поэтому завод вынужден балансировать между количеством и типом заказов и скоростью и приоритетностью их выполнения.

Часто задаваемые вопросы, которые нужно решить менеджменту завода:

- количество продукции, которое фактически отгрузили, отличается от планового, а расчетные показатели на бумаге не совпадают в конце периода;

- поздно обнаруживают дефектные детали: на последнем этапе производства;

- нельзя отследить процесс производства каждой детали, чтобы обеспечить гарантийные обязательства в соответствии с международными стандартами;

- из-за бумажных и процессных задержек на заводе долго реагируют на проблемы, например, поврежденное производственное оборудование;

- нет прозрачности процессов: невозможно в реальном времени отслеживать, что происходит на рабочих станциях;

- теряются материалы на складе;

- задерживается доставка продукции, так как отгрузка ее со склада не отлажена.

Содержание и цель каждой системы ERP – долгосрочно планировать, разбираться с заработной платой и налогами и так далее. Чтобы реагировать на текущие вызовы производственного процесса, требуются системы класса Manufacturing Operation Management и Production Control. Они позволяют в реальном времени корректировать планы, адаптироваться к ситуации и следить за выполнением каждого этапа производства.

Трансформировать свое производство с Olsom

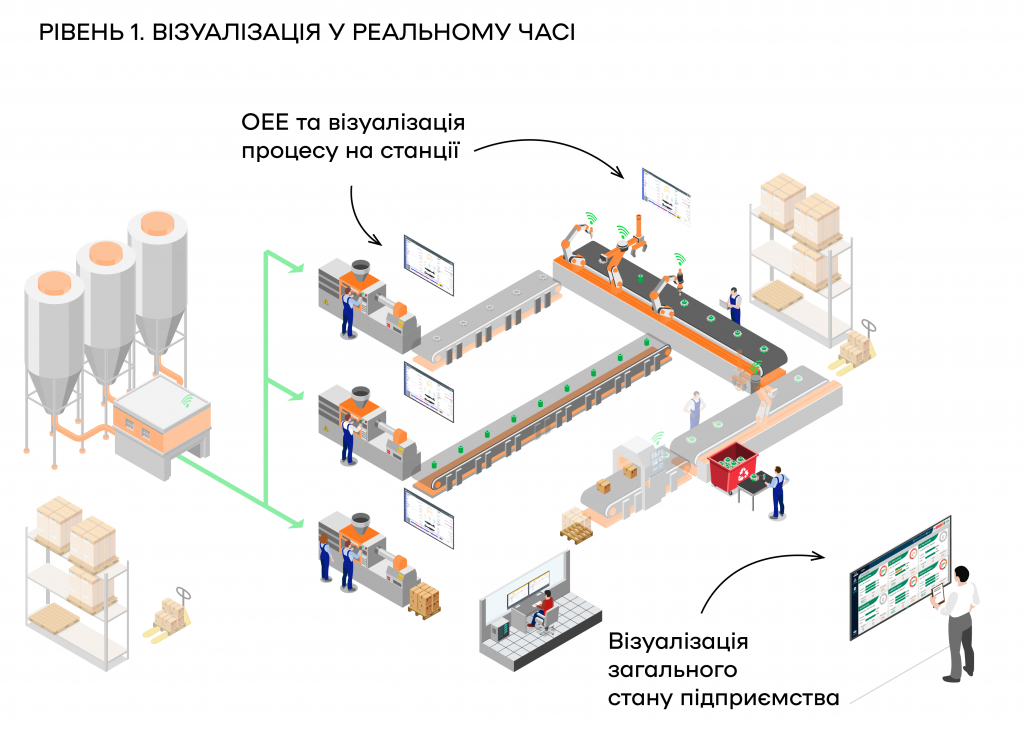

Первый этап преобразования: визуализировать процессы

Начать следует с визуализации процессов завода в реальном времени. Для тех, кто пока не готов диджитализировать все этапы производства, существует отдельный довольно легко внедряемый функционал визуализации. Он помогает в реальном времени информировать состояние производственных процессов. Так вы сможете быстро реагировать и эффективно взаимодействовать с разными службами и отделами завода.

Вот какие данные получает завод:

- учетная информация о выпуске продукции с каждой станции;

- сводные показатели KPI на каждом уровне: от отдельной станции до цеха и всего завода;

- OEE – общая эффективность оборудования;

- количество произведенных деталей;

- информация о простоях и браке;

- отчетность и контроль обслуживания оборудования.

Также завод получает возможность в реальном времени:

- управлять графиками на производстве;

- диверсифицировать причины простоев;

- управлять уровнями доступа для разных групп работников;

- создавать чек-листы и инструкции для персонала;

- управлять браком;

- управлять процессом перенастройки оборудования.

На первых фазах трансформации информацию в систему собирают двумя способами: в автоматическом режиме и с помощью человека-оператора. При этом хорошо отконфигурированная система позволяет задекларировать отличия – брак, причины простоя, задачи, чек-листы – буквально в 2–4 клика.

Благодаря тому, что вся первичная информация собирается в одном месте, руководство завода может следить за основными производственными процессами, своевременно реагировать на проблемы и анализировать производительность.

К сожалению, мы ограничены NDA, чтобы называть абсолютные показатели наших кейсов, но обычно предприятие может повысить OEE – общую эффективность оборудования – от 15% до 25%. Иногда этот показатель достигает даже 40%.

Трансформировать свое производство с Olsom

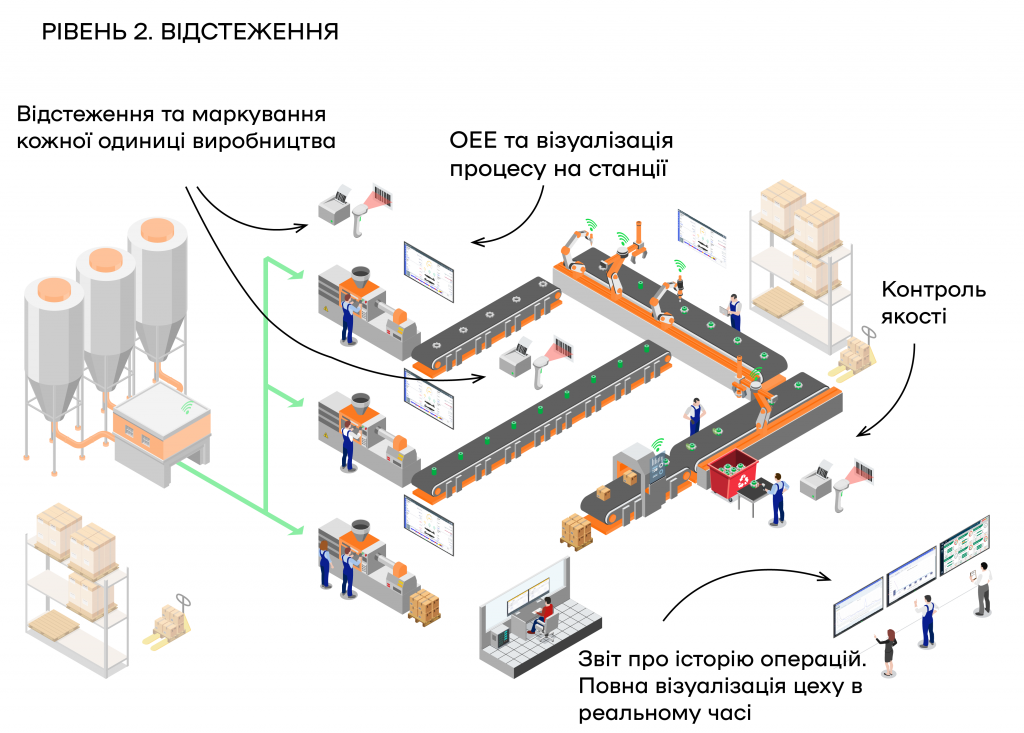

Второй этап преобразования: отслеживание каждого этапа производства

На втором этапе завод получает возможность отслеживать каждый этап производства. Это необходимо для того, чтобы отвечать международным стандартам.

Информация о каждой операции собирается и хранится для дальнейшего анализа, чтобы соответствовать traceability compliance. Функционал второго этапа объединяет возможность визуализировать процессы и историю операций в контексте каждой отдельной станции, элемента или определенного параметра.

Эти функции позволяют соответствовать стандартам IATF или ISO и сводят к минимуму попадание дефектных деталей с одного этапа производства на другой. Также это экономит внутренний ресурс, ведь его не тратят на обработку дефектной продукции, и позволяет выйти на международные рынки.

Сбор всех данных из внутренних процессов происходит в автоматическом режиме.

Трансформировать свое производство с Olsom

Третий, завершающий этап преобразования: улучшить логистику

Львиная доля затрат предприятия приходится именно на этот этап. Из-за неэффективной системы приема, хранения и отгрузки предприятие тратит на это много времени и привлекает немало человеческих ресурсов.

Функции складского модуля позволяют полноценно управлять всеми логистическими процессами предприятия:

- мгновенно отражать товары и материалы и их местонахождение;

- контролировать сырье при его получении: блокирование, тестирование, анализ, освобождение к продукции;

- автоматизировать складские процессы: как ресурсы, так и готовую продукцию;

- лейблировать/маркировать продукцию и транспортную тару;

- обеспечивать непрерывное производство благодаря интеграции системы с производственными процессами;

- контролировать отправку продукции соответствующим заказчикам с соблюдением соответствующих условий и автоматически готовить необходимые сопроводительные документы;

- использовать сценарии Build-To-Sequence и Pick-To-Sequence

логистические сценарии, при которых производственные операции группируют в производственные партии и выполняют в последовательности в соответствии с их приоритетностьюв процессе планирования работы производственных линий и упаковки.

Усовершенствование логистических процессов экономит еще до 15% себестоимости и улучшает взаимодействие с партнерами.

Третий этап завершает процесс диджитализации и всесторонней интеграции процессов компании и обеспечивает непрерывное и безбумажное экологическое производство.

Так шаг за шагом предприятие переходит к разумному производству: оптимизирует производительность, улучшает качество, управляет рисками, повышает общую эффективность и прибыльность, облегчает коммуникацию с партнерами.

Трансформировать свое производство с Olsom

Это партнерский материал. Информацию для этого материала предоставил партнер.

Редакция отвечает за соответствие стилистики редакционным стандартам.

Заказать материал о вас в формате PR-статьи вы можете здесь.

Сообщить об опечатке

Текст, который будет отправлен нашим редакторам: