Навіщо, здавалося б, заводу, що стабільно працює, потрібна MES-системаспеціалізоване прикладне програмне забезпечення для вирішення завдань синхронізації, координації, аналізу й оптимізації випуску продукції на виробництві управління виробничими процесами? На які показники вплине її впровадження? Та як плавно та послідовно трансформувати підприємство до рівня Індустрії 4.0

підхід до виробництва, коли на заводах та фабриках впроваджують інформаційні технології: повна автоматизація, керування процесами в режимі реального часу і т.п.?

У партнерському матеріалі з Olsom представники компанії відповідають на ці питання.

Для своїх клієнтів ми розробили невеличку інструкцію, яка пояснює особливості кожного етапу перетворення. Ми спробували просто і зрозуміло розписати свій досвід на прикладі невеликого підприємства, що виготовляє пластикові деталі. Завдяки таким дорожнім мапам керівники можуть розпланувати процес розвитку на роки вперед.

Цей матеріал невдовзі стане дуже актуальним і для українських підприємств, які зможуть підвищити рівень виробництво до міжнародних стандартів якості, щоб конкурувати на нових відкритих європейських ринках.

Дано: невелике підприємство з простою системою планування

Розглянемо початкову стадію підприємства: постачання базової сировини та додаткових складових, термопласт-автомати, складальні лінії, відправка. Завод отримує сировину, виробляє певну кількість деталей щодня. Звіти щодо виробничого процесу та продуктивності складають раз на тиждень, документообіг переважно паперовий. Виходячи із цих даних, працівники планують замовлення сировини, відвантаження клієнтам тощо.

Як правило, такі підприємства уже володіють однією із систем класу ERPсистема планування ресурсів підприємства. Це дає змогу планувати, але не дозволяє правильно реагувати на поточні виклики. Через це завод змушений балансувати між кількістю та типом замовлень і швидкістю та пріоритетністю їх виконання.

Найчастіші запитання, які треба вирішити менеджменту заводу:

- кількість продукції, що фактично відвантажили, відрізняється від планової, а розрахункові показники на папері не збігаються наприкінці періоду;

- запізно виявляють дефектні деталі: аж на останньому етапі виробництва;

- не можна відстежити процес виробництва кожної деталі, щоб забезпечити гарантійні зобов’язання щодо відповідності міжнародним стандартам;

- через паперові та процесні затримки на заводі довго реагують на проблеми, наприклад, пошкоджене виробниче обладнання;

- немає прозорості процесів: неможливо в реальному часі відстежувати, що відбувається на робочих станціях;

- губляться матеріали на складі;

- затримується доставка продукції, тому що відвантаження її зі складу не налагоджене.

Зміст і мета кожної ERP системи – довгостроково планувати, розбиратися із заробітною платою та податками тощо. Щоб реагувати на поточні виклики виробничого процесу, потрібні системи класу Manufacturing Operation Management та Production Control. Вони дозволяють у реальному часі коригувати плани, адаптуватися до ситуації і стежити за виконанням кожного етапу виробництва.

Трансформувати своє виробництво з Olsom

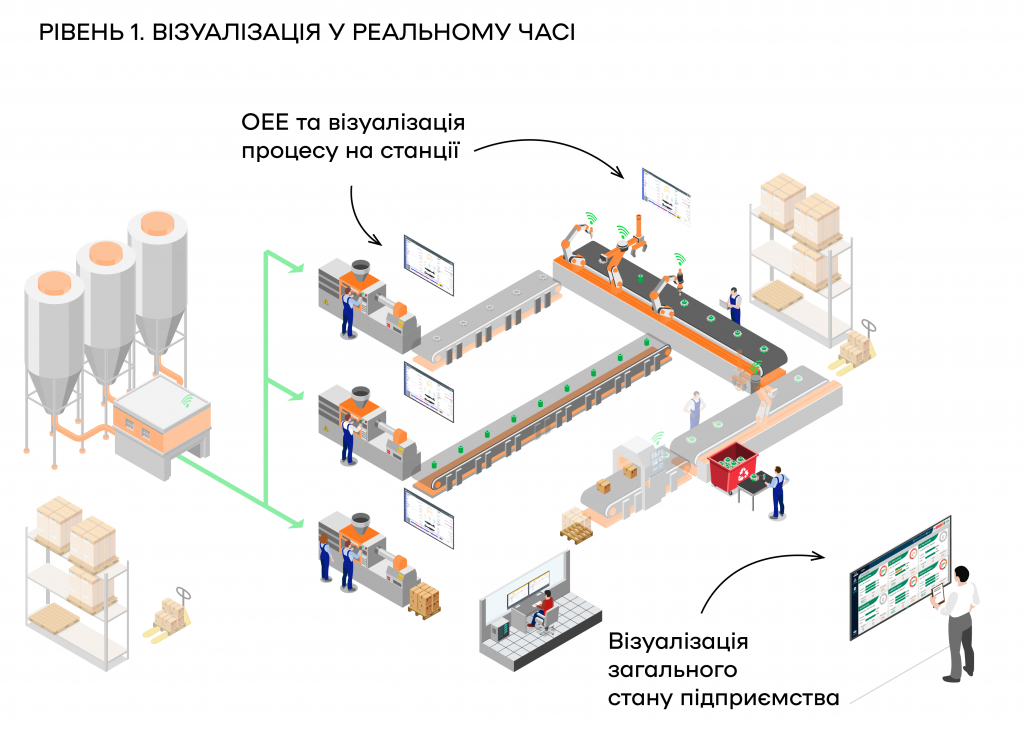

Перший етап перетворення: візуалізувати процеси

Почати варто з візуалізації процесів заводу в реальному часі. Для тих, хто поки не готовий диджиталізувати всі етапи виробництва, існує окремий, досить легко впроваджуваний функціонал візуалізації. Він допомагає у реальному часі інформувати про стан виробничих процесів. Так ви зможете швидко реагувати й ефективно взаємодіяти з різними службами та відділами заводу.

Ось які дані отримує завод:

- облікова інформація про випуск продукції з кожної станції;

- зведені показники KPI на кожному рівні: від окремої станції до цеху і всього заводу;

- OEE – загальна ефективність обладнання;

- кількість вироблених деталей;

- інформація про простої і брак;

- звітність та контроль за обслуговуванням обладнання.

Також завод отримує змогу в реальному часі:

- управляти графіками на виробництві;

- диверсифікувати причин простоїв;

- управляти рівнями доступу для різноманітних груп працівників;

- створювати чеклисти й інструкції для персоналу;

- управляти браком;

- управляти процесом переналаштування обладнання.

На перших фазах трансформації інформацію до системи збирають двома способами: в автоматичному режимі та з допомогою людини-оператора. При цьому добре відконфігурована система дозволяє задекларувати відмінності – брак, причини простою, задачі, чеклисти – буквально за 2–4 кліки.

Завдяки тому, що вся первинна інформація збирається в одному місці, керівництво заводу може слідкувати за основними виробничими процесами, вчасно реагувати на проблеми й аналізувати продуктивність.

На жаль, ми обмежені NDA, щоб називати абсолютні показники наших кейсів, але зазвичай підприємство може підвищити OEE – загальну ефективність обладнання – від 15% до 25 %. Іноді цей показник сягає навіть 40%.

Трансформувати своє виробництво з Olsom

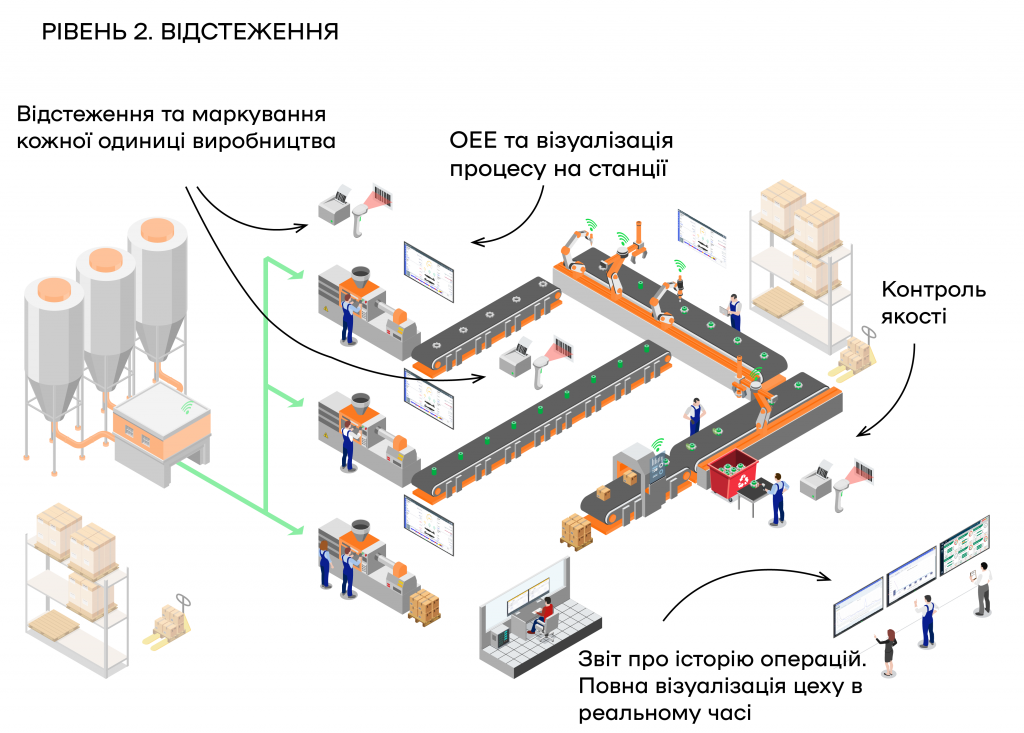

Другий етап перетворення: відстеження кожного етапу виробництва

На другому етапі завод отримує можливість простежувати кожен етап виробництва. Це необхідно для того, щоб відповідати міжнародним стандартам.

Інформація щодо кожної операції збирається та зберігається для подальшого аналізу, щоб відповідати traceability compliance. Функціонал другого етапу об’єднує можливість візуалізувати процеси та отримувати історію операцій у контексті кожної окремої станції, елемента чи певного параметра.

Ці функції дають змогу відповідати стандартам IATF або ISO і зводять до мінімуму потрапляння дефектних деталей з одного етапу виробництва на інший. Також це економить внутрішній ресурс, адже його не витрачають на обробку дефектної продукції, та дозволяє вийти на міжнародні ринки.

Збирання всіх даних із внутрішніх процесів відбувається в автоматичному режимі.

Трансформувати своє виробництво з Olsom

Третій, завершальний, етап перетворення: покращити логістику

Левова частка витрат підприємства припадає саме на цей етап. Через неефективну систему приймання, зберігання та відвантаження підприємство витрачає на це багато часу та залучає чимало людських ресурсів.

Функції складського модуля дозволяють повноцінно управляти всіма логістичними процесами підприємства:

- миттєво відображати товари й матеріали та їхнє місцеперебування;

- контролювати сировину при її отриманні: блокування, тестування, аналіз, звільнення до продукції;

- автоматизувати складські процеси: як ресурси, так і готову продукцію;

- лейблювати/маркувати продукцію та транспортну тару;

- забезпечувати безперервне виробництво завдяки інтеграції системи з виробничими процесами;

- контролювати відправлення продукції до відповідних замовників з дотриманням відповідних умов і автоматично готувати необхідні супровідні документи;

- використовувати сценарії Build-To-Sequence та Pick-To-Sequence

логістичні сценарії, при яких виробничі операції групують у виробничі партії та виконують у послідовності відповідно до їхньої пріоритетності у процесі планування роботи виробничих ліній і пакування.

Удосконалення логістичних процесів зберігає ще до 15% собівартості та покращує взаємодію з партнерами.

Третій етап завершує процес диджиталізації і всебічної інтеграції процесів компанії та забезпечує безперервне й безпаперове екологічне виробництво.

Так крок за кроком підприємство переходить до розумного виробництва: оптимізує продуктивність, покращує якість, управляє ризиками, підвищує загальну ефективність і прибутковість, полегшує комунікацію з партнерами.

Трансформувати своє виробництво з Olsom

Це партнерський матеріал. Інформацію для цього матеріалу надав партнер.

Редакція відповідає за відповідність стилістики редакційним стандартам.

Замовити матеріал про вас у форматі PR-статті ви можете тут.

Повідомити про помилку

Текст, який буде надіслано нашим редакторам: